آنچه در این مقاله میخوانید:

گروت نوعی ملات کاربردی است که به دلیل ویژگی منبسط شوندگی برای پر کردن ترک های عمیق و فضاهای خالی مورد استفاده است.

ظاهر این ماده شبیه به ملات است و از سیمان، ماسه، آب و سایر افزودنی ها ساخته می شود. گروت به دلیل خاصیت جذب نیرو و انتقال آن به قسمت زیرکار، قابل استفاده در زیر صفحه ستون ها، نصب ریل ماشین آلات، بلت ها و ریل ها می باشد. همچنین گروت ماده ای متشکل از آب، سیمان، ماسه و افزودنیهای دیگر است. برای پُر کردن فضاهای خالی و ترکهای بزرگ، و برای جلوگیری از لایهلایه شدن یا خرد شدن از گروتریزی استفاده میشود. گروتها از نظر ظاهری به شکل پودر میباشند که پس از اختلاط با آب، به صورت ملات سیال مورد استفاده قرار میگیرند.

آنچه در این مقاله می خوانید:

o گروت

o انواع گروت

o گروت پایه سیمانی

o گروت سیمانی منبسط شونده

o گروت پایه اپوکسی

o گروت پلیمری

o گروتریزی

o روش مصرف و اجرای گروت

o تفاوت گروت سیمانی با گروت اپوکسی

o ابزار مورد نیاز برای تزریق گروت

o ترمیم ترک های انقباضی گروت

o الزامات احتیاطی گروت

مهمترین مشخصه مورد نیاز گروت جهت انتقال بار از صفحات فلزی پایه به فونداسیون، ویژگی افزایش حجم کنترل شده و در نتیجه اطمینان از پرشدن تمامی فضای گروت ریزی می باشد و این ویژگی است که در ملات های ماسه سیمان معمولی بدست نمی آید. علاوه بر این، کارایی، مقاومت و دوام از جمله دیگر ویژگی های مورد نیاز گروت محسوب می شود. دست یابی به کارایی مورد نیاز گروت در گرو رعایت نسبت های استاندارد و انتخاب مصالح درست و همچنین استفاده از افزودنی های مناسب می باشد. از سال 1950 میلادی، به منظور کاهش خطا در فرآیند استاندارد تولید گروت و جهت سهولت اجرای گروت ریزی، گروت ها به صورت بسته های خشک از پیش مخلوط شده، که تنها با اضافه نمودن میزان مشخصی آب آماده مصرف می گردند، در دسترس می باشند.

انواع گروت

گروت پایه سیمانی الیافدار.

گروت سیمانی اصلاح شده با مواد پلیمری.

گروت اپوکسی دوجزیی یا سه جزئی.

گروت آماده منبسط شونده.

گروت پایه سیمانی

گروت های پایه سیمانی از پیش مخلوط شده محصولات تک جزیی پودری شکلی می باشند که با اضافه کردن میزان مشخصی آب آماده مصرف می گردند. این محصولات از ترکیب سیمان هیدراته، سنگدانه با دانه بندی مشخص و مواد افزودنی بدست می آیند. این ماده یکی از مصالح پرمصرف در ساختمان سازی است که ترکیب آن شامل آب، ماسه، سیمان و افزودنی های دیگر مانند سنگ دانه های سیلیسی و بزرگ با ضریب اصطکاک بالا دارد. از گروت سیمانی برای اتصال بیس پلیت و فونداسیون ها، پرکردن فضاهای خالی و ترک های بزرگ ساختمان، انواع ماهیچهکشیها، ساخت قالبها و… استفاده می شود.

قابلیت های گروت های پایه سیمانی در حالت خمیری و سفت شده، استفاده از این محصول را در بسیاری از کاربردها قابل انتخاب می سازد. به گونه ای که می توان از گروت های پایه سیمانی جهت انتقال بارهای فشاری استاتیکی بزرگ و همچنین، در بسیاری مکان ها، به منظور انتقال بارهای ضربه ای و دینامیکی استفاده نمود.

کاربرد گروت پایه سیمانی

از گروت پایه سیمانی در مکانی که دو المان سازه ای به یکدیگر نزدیک باشند و فاصله آن ها کم باشد، برای اتصال دو سطح با مقاومت کششی بالا استفاده میشود. گروت سیمانی با خاصیت افزایش حجم کنترل شده اش، فضای خالی میان دو المان را پر می کند و هیچ فاصله و خللی باقی نمی گذارد. یکی دیگر از بارزترین ویژگی های گروت سیمانی این است که این محصول در مقایسه با بتن، از مقاومت بسیار بالاتری برخوردار است و بر اساس نوع خود در کنار روند ساخت و آماده سازی می تواند سرعت عمل بالاتر و ساده تری را ارائه دهد.

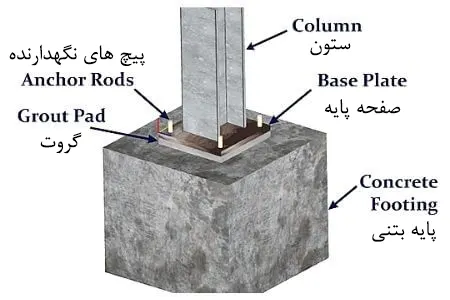

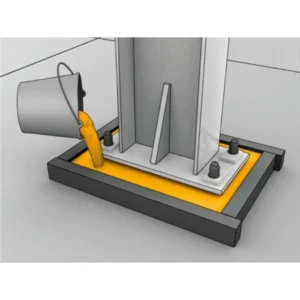

گروت سیمانی کارآیی بسیار زیادی در ساختمان سازی دارد می توان گفت کاربرد آن به کاربرد ملات سنتی شباهت بسیاری دارد از گروت سیمانی در نصب ریل ماشین آلات، برینگ پلها، بلت ها و حایل ها استفاده می شود، و به دلیل عدم انقباض، برای زیر صفحه ستونها و آنکربلت ها نیز به کار می رود. علاوه بر تمام این ها، گروت سیمانی در فونداسیون های صنعتی نیز کاربردی است. در صنعت از آن برای ثابت نگه داشتن انکربولت های نسبتاً بزرگ صنعتی استفاده می شود. کارآیی بالای این محصول و سهولت کار با آن سبب شده که حتی در سازه های سنگین و حتی سازه هایی که در معرض خوردگی و شرایط سخت محیطی قرار دارند نیز از گروت سیمانی استفاده کنند.

از مهمترین کاربردهای این گروت:

- در زیر پایه های دکل های برق استفاده می شود.

- در زیر پایه های دستگاه های صنعتی استفاده می شود.

- در زیر صفحه ستونهای فلزي ساختمان و بیس پلیت ها استفاده می شود.

- کاشت بولت

- در پرکردن حفره ها و شکافها و درزهای محدود و آزاد از آن استفاده می شود.

- در اجراي زيرسازي هاي فولادی، زير صفحه ستونها و پايه هاي محل استقرار، ماشين آلات سنگين.

- هنگام پرکردن حفره ها و شکاف هاي بين اجزا بتني به منظور تقويت تحمل باربری.

- در تزريق اتصالات سازه هاي پيش ساخته.

گروت سیمانی منبسط شونده

این نوع گروت دارای سنگدانه است و به صورت پودر خشک بسته بندی شده و برای مصرف آماده می شود. این نوع ملات حاوی تمامی افزودنی های لازم و مواد مورد نیاز سیمانی و سنگ دانه است که جز آب نیاز به هیچ ماده ای ندارد. این ماده وقتی با آب مخلوط می شود دو نوع انبساط حجمی در آن رخ می دهد. انبساط اولیه 15 تا 30 دقیقه بعد از ترکیب گروت با آب رخ می دهد که این امر حاصل تصعید گازهاست. به منظور انجام انبساط اولیه بهینه، گروت را باید سریعا بعد از مخلوط شدن با آب استفاده نمود. انبساط دوم نیز یک یا دو روز بعد از مخلوط شدن گروت در اثر واکنش شیمیایی گیرش ملات رخ می دهد.

این گروت از سیمان پرتلند ضد سولفات طبق نوع و پودر میکروسیلیکا تشکیل شده است و مخصوص دمای بالای 10 تا 40 درجه سانتی گراد است. از ویژگی های گروت سیمانی منبسط شونده می توان به این موارد اشاره نمود: 1-گروت سیمانی منبسط شونده مقاومت اولیه و نهایی بالا و زودرسی دارد که بستگی به دمای محیط و زمان مصرف دارد. 2-مقاومت فشاری این گروت در کوتاه مدت و دراز مدت بالا می باشد. 3-این نوع گروت قابل استفاده در صفحه زیر ستون و بیس پلیت صنعتی می باشد.

گروت پایه اپوکسی

گروت اپوکسی ماده ای بسیار عالی برای انجام کارهای تعمیراتی و نصب ماشین آلات سنگینی که نیازمند چسبندگی و مقاومت فشاری و خمشی بالایی هستند، می باشد. این ماده مقاومت مکانیکی و شیمیایی بالایی دارد و از استحکام و چسبندگی فوق العاده ای برخوردار می باشد.گروت اپوکسی بدون حلال بوده و قابلیت شکل پذیری دارد. ترکیبات گروت های پایه اپوکسی معمولا شامل سه جزء شامل رزین اپوکسی، هاردنر پلی آمین و پودر سیلیس است. مقاومت و چسبندگی بالا از جمله ویژگی های گروت های پایه اپوکسی است. همچنین این محصولات در برابر حملات شیمیایی مقاوم بوده و از مقاومت قابل توجهی در برابر بارهای دینامیکی و ضربه برخوردارند. تغییرات حجمی در گروت های پایه اپوکسی به صورت انقباض خطی بوده و تولیدکنندگان از روش های گوناگونی جهت جبران این آثار استفاده می نمایند.

گفتیم این نوع گروت از 3 جزء تشکیل شده که قبل از مصرف باید با هم ترکیب شوند، و دارای ویژگی های زیر را دارد:

قابلیت سخت شدگی بدون جمع شدگی را دارد.

این ماده در برابر لرزش و ارتعاشات شدید از مقاومت بالایی برخوردار است.

قدرت چسبندگی این ماده به زیر کار های معدنی و فولادی بسیار بالا است.

قابلیت سخت شدن سازه در مدت زمان کوتاه با توجه به دمای محیط.

با توجه به دمای اطراف سازه، می تواند موجب خشک شدن هرچه سریعتر آن شود.

بدون انبساط و انقباض باعث سخت شدن می شود.

گروت اپوکسی دارای مقاومت مکانیکی بسیار بالایی است و از این رو در بسیاری از صنایع جهت نصب دستگاه های بسیار سنگین کاربرد دارد.

مقاوم ترین ملاتی است که می تواند حتی در مقابل مواد شیمیایی هم مقاومت کند.

از مهمترین کاربردهای این گروت شامل:

تراز کردن ماشین آلات سنگین و فوق سنگین بر روی فونداسیونها.

پرکردن زیرستون ها و زیرسری های فولادی و زیر پایه ماشین آلات سنگین.

استفاده در محل استقرار جرثقیل های بسیار سنگین وتکیه گاه پل ها.

هنگام اتصال قطعه های بتنی حجیم وبزرگ.

استفاده از آن در ریل جرثقیل های بزرگ بنادر.

پرکردن حفره ها و درزها وفضاها ی خالی بین اجزاء بتنی و فولادی.

پرکردن حفره های اتصالات سازه های پیش ساخته.

گروت پلیمری

این نوع گروت به گروت های سیمانی اصلاح شده با مواد پلیمری گفته می شود که شامل دو جزء رزین پلیمری و مخلوط سیمان هستند. مخلوط سیمان آن دارای دانه بندی ویژه با ماسه سیلیسی شکری است که از مقاومت بسیار بالا و خواص روان کنندگی برخوردار است. از ویژگی های گروت پلیمری می توان به موارد زیر اشاره نمود:

پیوند محکمی با زیرسازی معدنی دارد.

خاصیت آب بند کنندگی مناسبی دارد.

مقاومت کششی، خمشی و سایشی بسیار بالایی دارد.

در برابر اثر آب شور دریا استحکام دارد.

روش های گروتریزی

1- گروتریزی با ملات خمیری

اگر در گروتریزی از گروت یا ملات سیال استفاده شود، به علت روان بودن ملات، جایگیری بهطور خودبهخود انجام میشود. در روش گروتریزی با ملات خمیری، از نیروی تراکمی بوسیله ماله کشی برای جایگذاری استفاده میشود. مصرف گروت یا ملاتهای نوع خمیری، در کارهای ساختمانی کاملاً رضایت بخش است اما مشکلی که وجود دارد این است که روش جایگذاری، همیشه مناسب نیست و کمی دشوار است. از این رو، در عمل تمایل بیشتری به استفاده از گروت سیال وجود دارد.

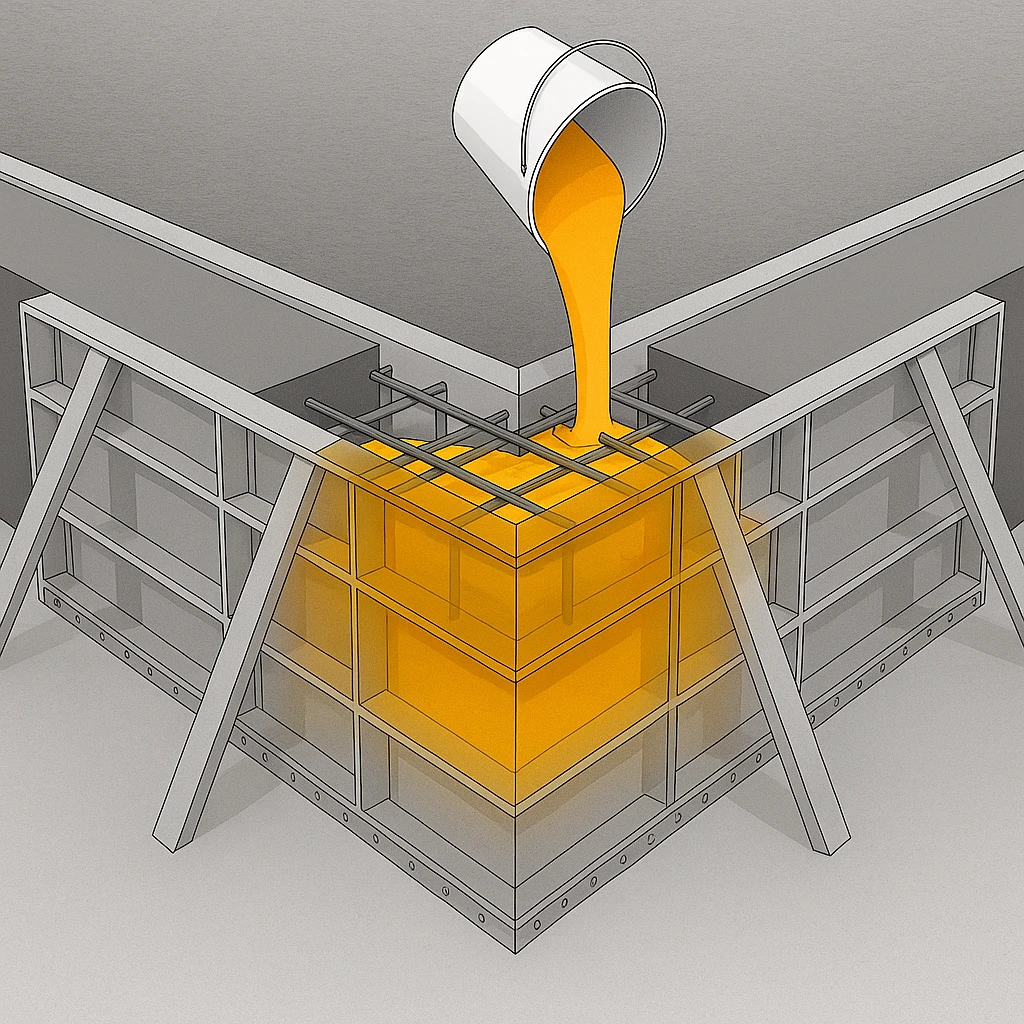

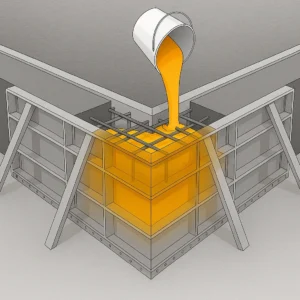

2- گروت ریزی با گروت سیال

این روش در مکانهایی که حفرات تقریباً بسته و مسدود و غیرقابل دسترسی بوده و بیرون از آن گروت کاری بهراحتی امکانپذیر نیست کاربرد فراوان دارد.یکی از ویژگی هایی که این ملات دارد و بسیار کار با آن را ساده کرده است این است که به علت روان بودن آن در هنگام ریختن، گروت یا ملات خود به خود جایگذاری می شود. در مواقعی که قصد پر کردن حفره های عمیق یا باریک را دارید که به نوعی مسدود و غیر قابل نفوذ هستند، قطعا باید روش ملات سیال نسبت به شیوه گروت خمیری را انتخاب کرد که بسیار کاربردی تر است . البته این روز ها در اکثر پروژه هایی که در آنها از ملات جهت زیر کار استفاده می شود، گروت سیال به گروت خمیری ترجیح داده می شود و مهمترین دلیل آن را می توان راحتی استفاده از ملات سیال بیان کرد.

برخی پیمانکاران سعی می کنند در کارگاه های ساختمانی خود و با استفاده از مواد و مصالح مختلف، اقدام به تولید گروت مناسب برای پروژه خود کنند. در صورتیکه این کار غیر اصولی و غیر حرفه ای است و به هیچ عنوان توصیه نمی شود. توجه داشته باشید ملاتی که این پیمانکاران به صورت دستی در کارگاه خود تولید می کنند دانه بندی درستی ندارد و به دست آوردن یک درصد بهینه از مواد افزودنی و چسبنده (در صورت لزوم) از لحاظ تکنیکی غیر ممکن است. در کنار این موارد تهیه ملات در کارگاه ها از لحاظ اقتصادی هم مقرون به صرفه نیست. به همین دلیل پیمانکاران با تجربه و حرفه ای همیشه از گروت آماده که تحت شرایط کنترل شده و فرموله شده تهیه تولید می شود استفاده می کنند. خصوصیت و شرایط مصرف ملات هایی که در کارخانه تولید می شوند و تیم کنترل کیفیت آنها را مورد بررسی قرار می دهد، بر روی بسته بندی هر محصول مشخص شده است. بهتر است بر اساس دستورالعمل هایی که توسط تولیدکنندگان بر روی محصولات مشخص شده است پیش بروید تا شاهد بهترین نتیجه در پروژه های خود باشید.

روش مصرف و اجرای گروت

توجه به نکات زیر در طی مراحل کار (قبل، هنگام و بعد از گروت ریزی) باعث بهبود کار و افزایش راندمان میشود.

- سطوحی که می خواهیم گروت ریزی نماییم باید عاری از هرگونه آلودگی روغنی،گرد و غبار باشد.

- استفاده از پمپ باد برای پاک نمودن سطوح از گرد و غبار قبل از انجام عملیات به طور معمول توصیه می گردد.

- زمان بندی گروت ریزی در شروع ۱۵ دقیقه و در پایان ۲ ساعت میباشد.

- گروت بعد از انجام عملیات ریزی چیزی در حدود ۲% دچار انبساط می گردد.

- عموماً مقاطعی با ضخامت ۱۰ الی ۱۰۰ میلیمتر برای گروت ریزی مناسب هستند.

- گروت ریزی برای استحکام بالا در تمام سنین قابل اجراست.

- چند ساعت قبل از گروت ریزی سطح باید غرقاب زده شود و در زمان گروت ریزی آب اضافی باید از روی سطح پاک شود.

- مکانی که قرار است گروت در آن ریخته شود باید به گونه ای قالب بندی شود که نشتی در آن صورت نگیرد.

- گروت حتما باید طبق دستور روی بسته بندی آن مخلوط و آماده شود تا کارای مناسب را بدهد.

- بهتر است 15 دقیقه بعد از مخلوط کردن گروت آن را روی سطح بریزید. میزان ضخامت گروت باید طبق دستور سازنده آن باشد.

- اجرای گروت بر روی سطح باید به طور یک جا صورت گیرد.

- برای اجرای گروت ریزی حجیم باید از پمپ استفاده نمود.

- بعد از گروت ریزی تا سه روز با استفاده از آب پاشی را انجام داد تا به عمل آوری مطلوب دست یافت.

تفاوت گروت سیمانی با گروت اپوکسی

بیشتر مردم عادی فکر می کنند که گروت اپوکسی با گروت سیمانی تفاوتی ندارد ولی در اشتباه هستند، گروت اپوکسی 3 جزئی هستند این نوع گروت دارای سخت کننده، و عمل آورنده آمین و دانه بندی های ویژه سیلیسی است و در ساخت این محصول باید 3 ماده را به خوبی بایک دیگر ترکیب کرد ، این نوع گروت به سرعت خشک می شود و نسبت به گروت سیمانی محبوبیت زیادی دارد.

تفاوت دیگر این دو محصول روش ساخت آن می باشد، بدین صورت که برای ساخت گروت سیمانی کافی است آن را با آب ترکیب نمایید و طبق روشی که در بالا گفته شد اجرا نمایید ولی برای ساخت گروت اپوکسی لازم است که 3 ماده مخصوص را با هم ترکیب نمایید و تهیه ی این 3 ماده یک مقدار مشکل است، تفاوت دیگر گروت سیمانی با گروت اپوکسی در این است که گروت اپوکسی سریع تر از گروت سیمانی خشک می شود و گروت اپوکسی مقاومت بیشتری نسبت به نوع دیگر گروت دارد و به همین دلیل گروت اپوکسی در سازه های سفت و مقاوم تر مانند ماشین آلات موتوری، کارخانجات، گروت ریزی در پمپ ها، گروت ریزی در ژنراتورها، گروت ریزی در سیستم های انبارهای بلند استفاده می شود. توجه داشته باشید که در گروت اپوکسی نیاز به آب پاشی پس از اجرا برای عمل آوری نمی باشد و باید سطح زیر کار کاملا خشک باشد.

ابزار مورد نیاز برای تزریق گروت

کمپرسور هوا با ظرفیت 3 تا 4 cum بر دقیقه و ایجاد فشاری معادل 2 تا 4 کیلوگرم بر سانتی متر مکعب.

ماشین تزریق گروت، پمپ و ابزارهای جانبی آن.

دریل و ابزارهای مربوط به آن.

ابزارهای مخلوط کردن گروت.

شلنگ های انعطاف پذیر برای تزریق گروت.

ترمیم ترک های انقباضی گروت

توجه داشته باشید ترک های موجود در شانه گروت ریزی معمولا به زیر بیس پلیت گسترش نمی یابد و تاثیری بر ظرفیت باربری عمودی ندارد. اما در صورت نیاز به ترمیم ترک های مویی می توان از اپوکسی با ویسکوزیته پایین استفاده نمود. راه حل مورد تایید دیگر، باز نمودن ترک ها و پرکردن مجدد آنها با گروت مناسب است.

الزامات احتیاطی گروت

- از یخ زدن گروت تا رسیدن به حداقل مقاوت 28 مگاپاسکال خودداری شود.

- از شیوه های عمل آوری مناسب با شرایط گروت ریزی و پروژه استفاده شود.

- از افزودن ماسه و سیمان و سایر مواد افزودنی جدا خودداری شود.

- بسته های گروت در مکان خشک نگهداری شود.

- از نگهداری گروت در دماهایی که ممکن است دچار از پیش یخ زدگی شود، خودداری شود.

- درشرایط نامتعارف گرم و سرد از آیین نامه ها و الزامات احتیاطی بهره گرفته شود.

- از گروت به عنوان مصالح کفسازی، Finishing و ملات های تعمیراتی استفاده نشود.

- در هنگام استفاده از گروت ابتدا برگه اطلاعات فنی آن مطالعه شود.

انواع گروت تولید شرکت سفیدبام کرمانیان:

1- گروت نرمال Tiss G 1000

این محصول یک ملات خشک مخلوط شده و آماده مصرف می باشد این ماده با توجه به ساختار ویژه و دانه بندی اجزا سازنده اش برای مواردی که نیاز است ملاتی بدون جمع شدگی، فاصله بین دو المان نزدیک به هم را پر نموده و خلل و فرجی باقی نگذارد و نیز جهت تهیه یک سطح صاف با مقاومت فشاری و مکانیکی بالا مورد مصرف قرار می گیرد. گروت آماده بعد از اجرا به سرعت سخت شده و قابل بهره برداری می باشد و مقاومت خوبی در برابر فشارهای استاتیکی و حرارت های بالا داشته و به هیچ عنوان دچار ترک و جمع شدگی نمی شود.

موارد کاربرد:

کاشت انکربولت

پر کردن ترک و حفره های سطوح بتنی

اجرای فونداسیون سازه ها و ماشین آلات سنگین و …

پر نمودن حفره ها و شکاف ها

ترمیم و تسطیح سطوح سیمانی

مزایا:

سهولت اختلاط با آب و روانی بالا

بالا بودن مقاومت فشاری در کوتاه مدت و دراز مدت

امکان اجرا در ضخامت های بالا با روش کارگاهی

دچار جدا شدگی آب و سنگدانه از هم نشده و ته نشین نمی شود .

2- گروت نیلینگ تیسTiss G 1005

نیلینگ یکی از متداول ترین روش های پایدارسازی شیب های خاکی است.گروت نیلینگ تیس ( Tiss G1005 ) جهت تزریق در سوراخ های حفر شده وبرای ایجاد ثبات و پایداری در خاک مناطقی که لغزش دارند و نیز پر نمودن فضای خالی بین میله گردهای فولادی و چاله های حفر شده استفاده میگردد.با توجه به کاربردی بودن این روش،طی سالهای اخیر رواج بسیار یافته و در ایران نیز استفاده از روش نیلینگ توسعه چشمگیری داشته و یکی از پرکاربرد ترین روش ها در ساخت و سازهای شهری می باشد.روش نیلینگ یک مقطع مسلح پایدارایجاد میکند که توانایی نگهداری خاک پشت خود را دارند.

موارد کاربرد :

جهت عملیات حفاری

عملیات ساخت بزرگراه ها

برداشت خاک از فونداسیون پل ها به هنگام تعویض

زیرگذرها و تعمیر و تحکیم و بازسازی سازه های نگهبان فرسوده

مزایا:

پایدار سازی شیب ها

افزایش ظرفیت باربری و کاهش تغییر شکل سطح

قابلیت حمل تجهیزات در فضای کم

همزمانی عملیات خاکبرداری و پایدار سازی

ایجاد حداقل دست خوردگی در خاک

مقرون به صرفه در مقایسه با سایر روش ها

پیشنهاد می شود برای مطالعه بیشتر پیرامون انواع دیگر گروت شامل انواع گروت منبسط شونده و گروت اپوکسی به مقالات زیر رجوع کنید:

شرکت های تولید کننده گروت اپوکسی و مقایسه محصولات آن ها

همچنین لیست قیمت انواع گروت TISS شرکت سفید بام کرمانیان کلیک کنید.

شرکت سفید بام کرمانیان

اولین و بزرگترین تولید کننده در جنوب و شرق کشور

شرکت سفید بام کرمانیان با نام تجاری تیس، با سال ها سابقه به عنوان بزرگترین و مجهزترین کارخانه تولید کننده و توزیع کننده عایق های رطوبتی و حرارتی نسل جدید، عایق الیاف دار، چسب کاشی،

نماهای مینرال ضدآب، کلیه افزودنی های بتن در جنوب شرق کشور،با بهره گیری از دانش روز متخصصین خود و همچنین دستاوردهای محققان داخلی و خارجی

محصولاتی کارا منطبق بر استانداردهای روز دنیا را تولید نموده است. این شرکت دارای تاییدیه های: ISO, OHSA 18001, ISO 14001, 9001 و گواهینامه استاندارد ملی ایران می باشد.

جهت مشاوره در زمینه محصولات و دریافت مشخصات فنی و لیست قیمت ها و خرید با بخش بازرگانی شرکت (شماره: 09134472241) تماس حاصل فرمایید.