گروت چیست ؟

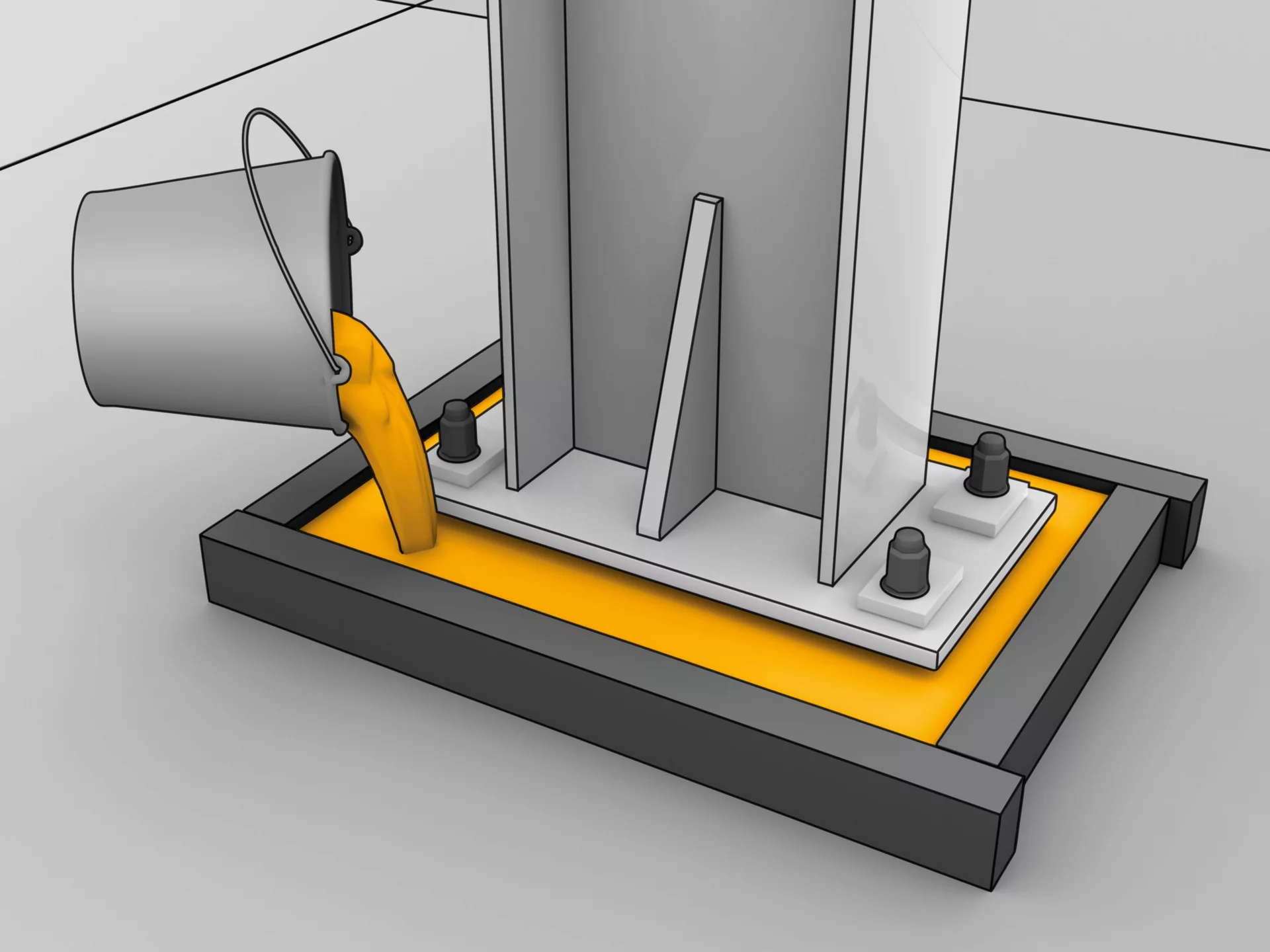

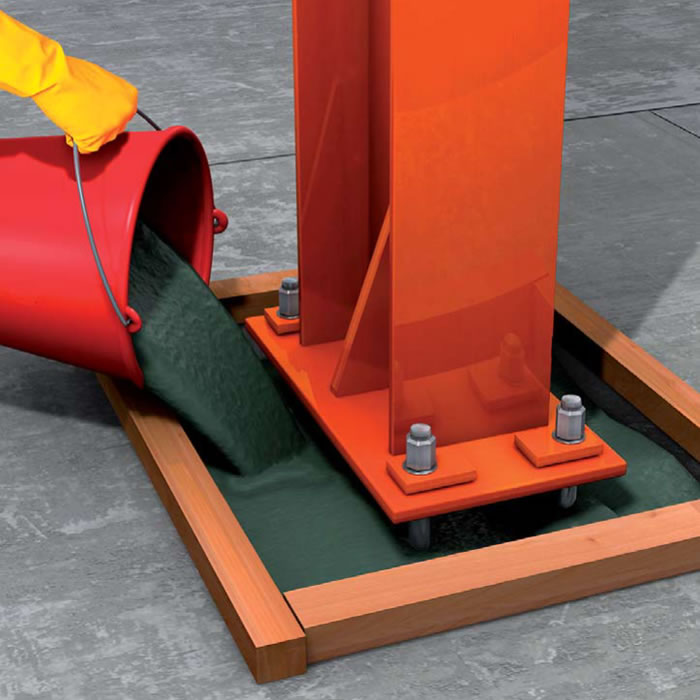

به طور خلاصه گروت در ساخت و ساز به مواد سیمانی اطلاق میشود که برای پر کردن فضاهای خالی و درزهای بین مصالح ساختمانی مانند آجر، سنگ و بلوکهای بتنی استفاده میشود. گروت از آب، سیمان پرتلند و سایر افزودنیهای معدنی تشکیل شده است و پس از خشک شدن، چسبندگی و مقاومت بالایی پیدا میکند.

آنچه در این مقاله میخوانید:

این محصول نقش بسیار مهمی در استحکام و یکپارچگی ساختمانها دارد. و همچنین استفاده از آن باعث میشود که مصالح ساختمانی به طور یکپارچه به هم متصل شوند و از فرو ریختن و تخریب جلوگیری شود. همچنین مزایا استفاده از گروت آببندی، عایقبندی و محافظت از مصالح در برابر شرایط آب و هوایی نامساعد به کار گرفته میشود.

گروتها انواع مختلفی دارند که هر کدام بر اساس شرایط و نیازهای ساختمانی مورد استفاده قرار میگیرند.

انواع گروت ها عبارتند از:

- گروت سیمانی: گروت معمولی یا کلاسیک ترکیبی از سیمان پرتلند، شن و ماسه و آب است. این نوع گروت مقاومت و چسبندگی خوبی دارد و برای پر کردن درزها و فضاهای خالی در ساخت و سازهای معمولی استفاده میشود.

- گروت اپوکسی: گروتهای اپوکسی از رزین های اپوکسی، سختکنندهها و پرکنندههای معدنی تشکیل شدهاند. این نوع گروتها مقاومت بالا در برابر شیمیاییها، چسبندگی عالی و زمان سخت شدن سریع دارند. گروتهای اپوکسی معمولاً برای کاربردهای خاص مانند محافظت در برابر مواد شیمیایی، رطوبت و سایش استفاده میشوند.

- گروت پلیمری: گروتهای پلیمری از مواد پلیمری مانند وینیل استات، اکریلیک و پلیاستایرن تشکیل شدهاند. این گروتها انعطافپذیری و چسبندگی بالایی دارند و برای اتصال مصالح ساختمانی در برابر ضربه و تغییرات حرارتی مناسب هستند.

- گروت منبسط شونده آماده: این گروتها به طور خودکار و بدون نیاز به آب اضافی در هنگام سخت شدن منبسط میشوند.

این ویژگی باعث میشود که خلل و فرج و درزهای موجود در بتن، جرزدیوارها و زیر ماشینآلات به طور کامل پر شوند. انقباض و ترکخوردگی در این گروتها به حداقل میرسد که آنها را برای این کاربردها بسیار مناسب میکند. همچنین آماده بودن این گروتها و عدم نیاز به آب اضافی باعث میشود که کاربرد آنها ساده و سریع باشد.

- گروت آرماتوربندی: گروت آرماتوربندی برای پر کردن فضاهای خالی اطراف میلگردها و اتصال آنها به بتن استفاده میشود. این نوع گروت باید دارای قابلیت تزریق بالا و مقاومت فشاری و کششی زیادی باشد.

- گروت سیمانی (اصلاح شده با مواد پلیمری بسپار): این گروتها از ترکیب مواد سیمانی با پلیمرهای مختلف مانند وینیل استات، اکریلیک و … تشکیل شدهاند.

انعطافپذیری بالا و مقاومت مکانیکی مناسب این گروتها باعث شده که در درزگیری و چسباندن سرامیک، سنگ و سایر مصالح ساختمانی کاربرد فراوان داشته باشند.

چسبندگی خوب این گروتها به سطوح مختلف آنها را برای این موارد مناسب کرده است.

- انواع گروتهای ذکر شده هر کدام دارای ویژگیها و کاربردهای خاص خود هستند که باید بر اساس نیاز پروژه و شرایط محیطی مورد استفاده قرار گیرند. انتخاب گروت مناسب میتواند نقش بسزایی در استحکام، دوام و طول عمر ساختمان ایفا کند.

هنگام انتخاب گروت مناسب برای یک پروژه چه مواردی باید در نظر گرفته شود؟

- نوع سطح و زیرسازی: ویژگیهای سطح (مانند جنس، عرض درزها، شرایط محیطی) و زیرسازی (بتن، آجر، سنگ، چوب و …) بر انتخاب گروت تأثیرگذار است. باید گروت سازگار با زیرسازی و مناسب برای پوشش دادن عرض درزها انتخاب شود.

- مقاومت مکانیکی و ضد شوک: بسته به کاربرد و بارهای وارده بر سطح، گروت با مقاومت مکانیکی و ضربهپذیری مناسب باید انتخاب گردد.

- مقاومت در برابر آب و رطوبت: در مناطق مرطوب یا پر رطوبت، انتخاب گروت ضد آب یا آببند ضروری است.

- قابلیت انعطاف: اگر انتظار تغییر شکل یا حرکت در سطح وجود دارد، گروت با قابلیت انعطاف بیشتر باید مورد استفاده قرار گیرد.

- ظاهر و رنگ: در صورت نیاز به هماهنگی با طرح و ظاهر پروژه، انتخاب گروت با رنگ مناسب اهمیت دارد.

- زمان سخت شدن و آمادهسازی: بسته به برنامهریزی پروژه، گروت با زمان سخت شدن و آمادهسازی مناسب باید انتخاب گردد.

در مجموع، انتخاب گروت مناسب نیازمند بررسی همه این موارد و تطابق آن با شرایط پروژه است تا نتیجه نهایی مطلوب حاصل شود.

درادامه خوب است به تفاوت های بین گروت و بتن بپردازیم تا بهتر با کار کرد گروت آشنا شوید.

گروت و بتن چه تفاوتی دارند؟

ترکیبات مواد:

- بتن از ترکیب سیمان، سنگدانه (شن و ماسه) و آب ساخته میشود.

- گروت از ترکیب سیمان یا دوغاب سیمانی و آب ساخته میشود، بدون استفاده از سنگدانه.

سیالیت و روانی:

- بتن به عنوان یک ماده خمیری و نسبتاً سفت و متراکم شناخته میشود.

- گروت دارای سیالیت و روانی بیشتری نسبت به بتن است و به راحتی پمپاژ و تراکم میشود.

کاربرد:

- بتن برای ساخت اسکلت ساختمان و سازههای بزرگ کاربرد دارد.

- گروت بیشتر برای پر کردن فضاهای خالی، تراکم سطوح و درزگیری استفاده میشود.

مزایای استفاده از گروت در مقایسه با بتن:

- امکان نفوذ و پر کردن فضاهای بسیار کوچک و محدود

- سرعت بالاتر اجرا و کاهش زمان

- کاهش هزینههای نصب و اجرا

- افزایش چسبندگی و انسجام در اتصالات

- امکان ترمیم و بازسازی ساختارهای بتنی آسیب دیده

- افزایش مقاومت در برابر شرایط محیطی سخت

بنابراین با توجه به ویژه گی های نام برده شده گروت به عنوان یک ماده متراکمکننده و دارای چسبندی بالا برای کاربردهای خاص و تخصصی تری نسبت به بتن مورد استفاده قرار میگیرد.

حال بیایید تفاوت اصلی بین گروت پایه سیمانی و گروت اپوکسی را برایتان توضیح دهم.

گروت پایه سیمانی:

- این نوع گروت، بر پایه سیمان پرتلند ساخته میشود.

- مزایای آن شامل قیمت مناسب، دسترسی آسان و استفاده ساده است.

- به همین دلیل، کاربرد گستردهتری در صنعت ساخت و ساز دارد.

- مقاومت فشاری و چسبندگی آن نسبتا بالا است.

- اما مقاومت در برابر مواد شیمیایی و ضربه کمتر است.

گروت اپوکسی:

- این نوع گروت، بر پایه رزینهای اپوکسی ساخته میشود.

- مزایای آن شامل مقاومت بالا در برابر مواد شیمیایی، ضربه و سایش است.

- همچنین، زمان گیرش سریعتر و چسبندگی بیشتری دارد.

- اما هزینه تهیه و اجرای آن نسبت به گروت سیمانی بیشتر است.

- کاربرد اصلی آن در مواردی است که مقاومت بالا و مقاومت شیمیایی ضروری باشد.

در مجموع، گروت سیمانی گزینه مناسبتری برای کارهای معمولی با هزینه کمتر است. اما در مواردی که نیاز به مقاومت بیشتر باشد، گروت اپوکسی انتخاب بهتری خواهد بود.

برای استفاده و تزریق گروت چه وسایلی و تجهیزاتی موردنیاز است؟

- مخلوط کن (میکسر):

– برای آمادهسازی و اختلاط مواد گروت به صورت یکنواخت.

– انواع مخلوط کنهای دستی، برقی یا بتونی مورد استفاده قرار میگیرند.

- پمپ گروت:

– برای تزریق گروت به داخل فضاهای خالی یا درزها.

– پمپهای گروت میتوانند دستی، برقی یا هوایی باشند.

- لولهها و اتصالات:

– برای انتقال گروت از مخلوط کن به محل تزریق.

– انواع لولههای انعطافپذیر یا سخت مورد استفاده قرار میگیرند.

- نازل یا لوله تزریق:

– برای هدایت و تزریق گروت به درون فضاهای خالی.

– نازلهای متنوعی با اندازههای مختلف وجود دارد.

این تجهیزات به دلایل زیر مورد نیاز هستند:

- آمادهسازی مناسب و یکنواخت گروت

- تزریق گروت به نقاط دلخواه با فشار و کنترل مناسب

- انتقال گروت به محل مورد نیاز در شرایط مختلف

- تزریق دقیق و کنترل شده گروت در فضاهای خالی

بنابراین استفاده از این تجهیزات برای اجرای صحیح و موفقیتآمیز تزریق گروت ضروری است.